当今大多数大规模生产的电子硬件都是使用表面贴装技术或SMT制造的。除了提供许多其他优势外,SMT PCB在加快PCB生产时间方面还有很长的路要走。众所周知,捷多邦的加急服务与出板交期都非常的快,所以我们在加快PCB生产时间上有非常大的优势,今天我们就来看看都有哪些方法可以加快PCB生产时间吧!

表面贴装技术

基本表面贴装技术(SMT)基本通孔制造的概念继续提供了重大改进。通过使用SMT,PCB不需要在其上钻孔。相反,他们所做的就是使用焊膏。除了增加很多速度之外,这显着简化了这个过程。虽然SMT安装组件可能没有通孔安装所具有的强度,但它们提供了许多其他优势来抵消这个问题。

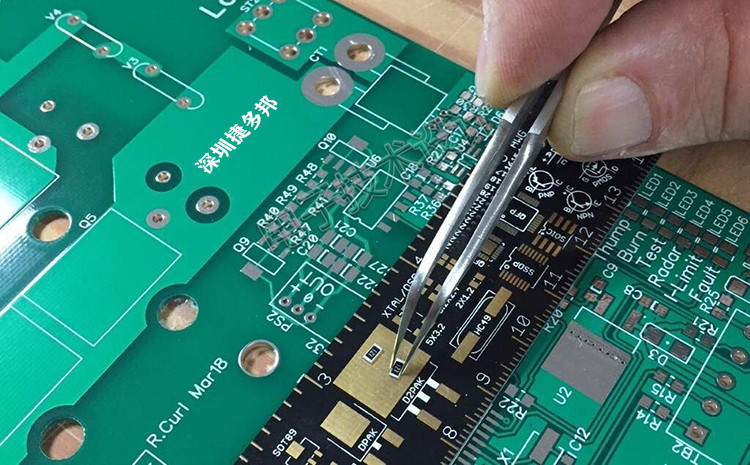

表面贴装技术经历了一个5-步骤过程如下:1. PCB的生产 - 这是PCB实际生产焊点的阶段;2.焊料沉积在焊盘上,允许元件固定到电路板上;3.在机器的帮助下,元件被放置在精确的焊点上;4.烘烤PCB以使焊料硬化;5.检查完成的组件。

SMT与通孔的不同之处包括:

通孔安装中广泛出现的空间问题通过使用表面贴装技术解决了这个问题。 SMT还提供设计灵活性,因为它为PCB设计人员提供了自由创建专用电路的能力。减小元件尺寸意味着可以在单个电路板上容纳更多元件,并且需要更少的电路板。

SMT安装中的元件是无引线的。表面贴装元件的引线长度越短,传播延迟越小,封装噪声也越小。

每单位面积的元件密度更高,因为它允许元件安装在两侧,它是适用于大批量生产,从而降低成本。

尺寸减小可提高电路速度。这实际上是大多数制造商选择这种方法的主要原因之一。

熔融焊料的表面张力将元件拉到与焊盘对齐。这反过来会自动纠正元件放置中可能发生的任何小错误。

SMT已经证明在振动或振动很大的情况下更稳定。

SMT零件通常比同类通孔零件成本低。

重要的是,SMT可以大大缩短生产时间,因为不需要钻孔。此外,SMT元件可以每小时数千个放置的速率放置,而通孔安装的安装量不到一千个。这反过来导致产品按照设想的速度制造,这进一步缩短了产品上市时间。如果您正在考虑加快PCB生产时间,那么SMT显然就是答案。通过使用设计制造(DFM)软件工具,显着减少了对复杂电路的返工和重新设计的需求,进一步提高了速度以及复杂设计的可能性。

这一切都是并不是说SMT没有固有的缺点。当SMT被用作面对大量机械应力的部件的唯一附接方法时,SMT可能是不可靠的。使用SMT无法安装产生大量热量或承受高电负载的组件。这是因为焊料可以在高温下熔化。因此,在存在特殊的机械,电气和热学因素使SMT无效的情况下,通孔安装可能会继续使用。此外,SMT不适合原型制作,因为可能需要在原型制作阶段添加或更换元件,而高元件密度板可能难以支持。

凭借SMT提供的强大优势,他们已成为当今的主要设计和制造标准,这一点令人惊讶。基本上它们可用于任何需要生产高可靠性和大批量PCB的情况。