在早些年,线路板属于高科技行业,国外大多数公司都控制技术输出,一度束缚和限制了线路板行业的发展壮大。可是现在我们线路板企业的发展却受到了地方的限制,越是经济发达的地方这种限制就越大,为什么?因为在不知不觉间,线路板企业发展成了政府眼中的污染大户、耗能大户、用水大户!在高度重视环保和可持续发展的今天,一旦戴上这样的“帽子”,线路板企业就真的要被“人人喊打”了。

在电子产品中,随着小型、轻型、薄型和高性能元器件使用量的剧增,组装技术的地位正日臻重要,组装材料与环境保护的关系也日益密切。

从1995年起,组装衬底材料专用的清洗剂氟里昂和三氯乙醚会破坏地球的臭氧层,国际上就实行禁用。另外,在组装工艺中焊接用的铅(Pb)和挥发性有机物(VOC)、树脂系列布线板等组装材料都面临环境保护问题。某种意义上说,在组装材料与环境保护具体选择的实施过程中,环保在企业管理中的措施,会增加企业负担,因此带有一定的强制性。以Sn-Pb焊接为基础形成的细间距QFP为例,它的一次性回流(re-flow)技术是组装工程技术人员几经努力完成的。现要将它改换成无Pb焊接时,对新的焊接材料的组成与评价、工艺及可靠性等许多工作则需要从头开始。

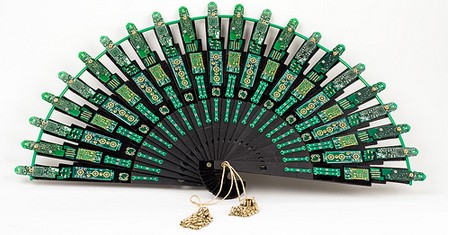

环保创新电路板

组装用的布线板的清洗剂CFC(氟里昂)和三氯乙醚,均会造成对臭氧层的破坏,引起地球变暖。国际社会从1989年起限制使用,在1995年禁止使用。《蒙持利尔公约CFC协议条款》规定发展中国家必须在2005年之前全部完成CFC的淘汰工作,届时凡使用CFC作清洁溶剂的电子产品,一律禁止使用或出口。美国还对含CFC或用CFC处理过的电子产品进口征收特别关税。组装技术中全面废除使用氟里昂,从改变清洗方式和免清洗二个思路展开。

发达国家在PCB等相关行业实施的CFC替代方案中,目前的代用试剂为HCFC(协议规定的过渡化合物)、HFC(氢氟碳化合物)、PFC(全氟甲硼烷)、IPA(异丙醇)、丙醇和乙酸已脂等。按照国际公约规定,HCFC可用至2020年,这意味着原用CFC的清洗设备还可使用相当一段时期。然而,新的研究又表明,PCFC和HFC虽对臭氧层破坏较小,但都有温室效应,尤其PCFC为CO2的1000倍。1997年底在日本召开的防止地球变暖的国际会议上又对它们提出质疑,因此目前它们的再替代产品即第三代CFC又在迅速开发中。

电子组装除清洗剂带来的污染外,还有铅、铜、锡等重金属带来的污染。众所周知,Sn-Pb瞬时易焊性好且质量有保证。容易满足元器件的电、机械持性和可靠性要求。从射流焊转为回流焊,工艺更为简便。但由于锡、铅均为重金属,迫切需要对这一焊接的重新评价。在欧美国家,对电子工业焊接用Pb的限制及用量相关征税已经启动。日本在1994年就出台重新分析和评价河流的水质标准,强调Pb含量要控制在0.01mg/l以下。日本汽车工业协会提出到2000年汽车的排铅量要降至目前的一半。在这一背景下,世界各国的无铅焊接和无焊剂连接技术的开发十分活跃。

人们希望开发能采用原有的设备与工艺的新的无铅焊接技术。它的具体要求是:1)材料成本低;2)具有与Sn-Pb共晶相近的融点;3)电特性、机械特性和化学特性优良;4)与现有的工艺与设备相兼容;5)适用于目前的组装焊接;6)可适用于精细图形。但遗憾的是至今还没有找到能完全满足以上要求的无铅替代品。

如今蓬勃发展的消费电子使得PCB抄板、PCB生产加工企业与日俱增,这也导致了各中小型企业环保“鸭梨”的加大。深圳捷多邦为国内独具规模的PCB抄板与PCBA加工企业,拥有30万级精品制造工厂,在不断扩张的道路上一直经受着来自政府各部门的环保检测。也因此,根据多年的科研攻关经验及抄板掌握的多项核心技术,如臭氧放电管技术、臭氧发生单元技术、大功率中频逆变电源技术、电源控制与监测技术和自动化控制技术等,二次开发了大型臭氧发生器。这不仅打破了发达国家在臭氧环保装备上的技术壁垒,同时也大大降低大型臭氧发生器技术在各领域的规模应用门槛,有力地推动国内环保产业的创新发展,为国产化大型环保装备走向世界奠定了坚实的基础。

目前对以Sn为基础加Ag(银)、Cu(铜)、Bi(铋)、Zn(锌)等合金的开发十分活跃。Sn-Ag合金中融点和成本偏高,但耐热且可靠性高,已在欧洲的移动电话和日本的电视机、办公自动化设备中开始试用。而Sn-Zn,由于Zn易氧化,回流须在N2气氛中,要在大气中实用化还有一段过程。总而言之,在减少铅污染的同时,还要考虑组装对窄间距的要求,又要避免使用CFC等。无论材料与技术上都还有许多问题需要解决。

ATMI资深副总裁暨微电子事业部总经理Christian F.Kramer指出,印刷电路板可提炼出高价值的贵重金属,因此市场亟需更高效率的回收再利用解决方案。

ATMI资深副总裁暨微电子事业部总经理Christian F.Kramer表示,由于现今行动装置产品日益广泛,且生命周期愈来愈短,导致电子废弃物数量与日俱增,并已成为新的环境污染问题,且导致电子废弃物处理业者营运成本逐渐增加;特别是近3年来行动装置风潮席卷全球,已使得电子废弃物从2009年的5,000万吨,一举攀升至7,200万吨以上,更让废弃物后段处理难度愈来愈高。

Kramer进一步指出,目前这数千万吨的废旧电路板系先采用氰化物或王水提炼贵重金属,再用掩埋或焚烧等方式处理剩余废弃物,但此一方法不但容易对环境造成极大的破坏,且提炼印刷电路板贵重金属效率也相当低,因此产业界亟需更有效率的新一代电子废弃物回收利用解决方案,降低印刷电路板后段处理难度。

有鉴于此,ATMI历经4年所开发出的电子废弃物回收利用技术--eVOLV,可透过特殊的无毒化学材料与先进设备系统化,提供电子废弃物处理业者以化学处理方式进行印刷电路板贵重金属提炼与废弃物溶解,其金属回收率可高达99%,而溶解出的废水经化学药剂中和后,亦可符合现今欧美政府严苛的环保法规。

事实上,随着电子废弃物数量持续增长,印刷电路板回收再利用的市场商机亦同时扩大。Kramer解释,1吨废弃手机(约6,000支)通常含有约3.5公斤银、340克金、140克钯与130公斤铜,总价值将可达2万8,000美元;而目前全球功能性手机与智慧型手机的年出货量已达十亿支以上,若再加上平板电脑、笔记型电脑或其他电子产品,则电子废弃物回收利用市场商机将相当可观。

未来ATMI将锁定环保法规较严苛的欧洲与北美市场,并同时积极耕耘中国大陆市场;而台湾由于是全球印刷电路板主要输出国家,因此也被该公司视为重要的市场。

Kramer透露,采用eVOLV技术的电子废弃物处理设备最快将于2013下半年开始大量导入市场,为半导体产业界提供具备环保化学与绿色工程特性的解决方案。