【捷多邦PCB 】随着物联网时代到来,下游电子产品对芯片的体积要求更加苛刻,同时要求芯片的功耗越来越低, 这些都对集成电路封装技术提出了更高的要求,先进的封装技术能够节约 PCB 板上空间并降低集成电路功耗,将在下游电子产品需求驱动下快速发展。 中国优秀的封装企业在 BGA、 WLCSP、 Bumping、FC、 TSV、 SiP 等先进封装领域布局完善,紧跟市场对封装行业的需求,有能力承接全球集成电路产业的订单转移。

产业转移,中国集成电路前景看好

集成电路是现代电子计算机技术的基石,自从 1946 年全球第一台电子管计算机诞生以来,电子计算技术革命性的改变了人类信息处理的方式。分立器件组成的电子运算系统体积庞大,适用范围有限,集成电路是一种微型电子器件,将一个电路中的晶体管、电阻、电容等器件制作在一个晶片上,使得体积小型化,其发展深刻的影响了人类社会的发展进程。

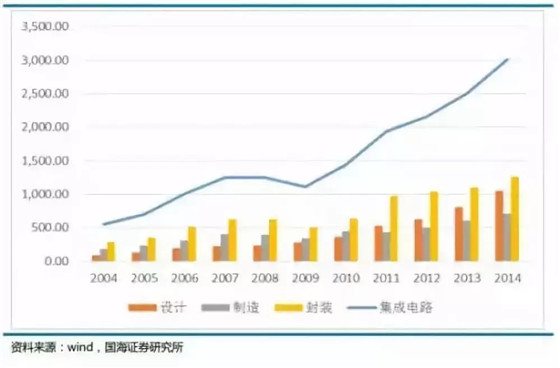

半导体一般包括集成电路、 分立元器件、传感器、光电子等范畴,其中集成电路是半导体行业的核心, 占据了半导体销量的超过 80%。 全球集成电路行业呈现周期性和成长性双重特点, 一方面,集成电路行业受到宏观经济的影响,另一方面受到下游电子产品创新周期的影响,因此总体上呈现螺旋式上升的趋势。根据全球半导体贸易统计组织数据, 2015 年全球集成电路市场容量达到2850 亿美元,对应从 2004 年到 2015 年的复合增长率为 4.36%。

全球集成电路市场容量( 百万美元)

近年来,由于亚太特别是中国地区消费电子市场的崛起,以及人工成本方面的优势,使得近 5 年来集成电路产业重心持续向中国转移。 根据美国半导体产业协会数据显示,亚太地区(不含日本)半导体销售额从 2009 年 1 月的全球占比 47.52%提升到 2015 年 5 月的 60.85%。可以看到近年来亚太区域半导体持续呈现供销两旺的局面,全球半导体产业呈现明显的向亚太地区转移的趋势。

半导体销售额亚太区占比

根据中国半导体行业协会数据显示, 2014 年我国集成电路行业市场规模达到 3015.4 亿元人民币。受益于中国下游消费电子等产业的高速发展, 中国市场过去 10 年集成电路规模实现了 18.65%的复合年化增长率。 其中封装行业市场规模达到 1255.9 亿元人民币,占集成电路市场规模的 41.65%。 2015 年集成电路产业销售收入达到 3500 亿元,年增长率达到 18%,继续保持高速成长。

中国集成电路市场规模(亿元)

全球视角来看,半导体行业景气程度取决于下游需求。过去 10 余年间,台式电脑、便携式电脑、智能手机驱动了半导体行业的长周期成长。站在当前时间节点看,全球智能手机增速放缓,根据 IDC 统计, 2014 年全球手机市场规模大约在 18.9 亿,智能手机销售 12.8 亿,渗透率 70%。

2015 年全球智能终端销量预计仍有同比 20%的增长,但考虑到终端总规模,预计智能终端替代已接近尾声,未来终端市场更多的可能出现周期性。展望未来,物联网是支撑半导体行业发展的新引擎。

2005 年 11 月国际电信联盟( ITU)发布了报告正式提出了物联网( IoT)概念,引起了世界各国的广泛关注。物联网是指世界上所有的物体都可以通过网络主动进行信息交换,实现任何时间、任何地点、任何物体之间的互联。在万物互联时代,信息链接不再局限于人与人( H2H)之间的链接,人与物( H2T)的互联,物与物( T2T)的互联将成为未来的发展方向,物联网被认为是继计算机、互联网之后,世界信息产业的第三次浪潮。

随着 IC 集成电路成本降低,嵌入式系统在飞机、汽车、家电、工业装置、医疗器械、监控装置和日用物品等广泛的物理设备中可以得到应用,这些物理联网设备系统( cyber physical system)是物联网的基础设施和表现形式。基于人人、人物、物物连接能力构建万物互联,需要无源、有源、互联网三类物联网节点。无源结点是具有电子标签的物品,这是物联网中数量最多的结点 。

无源结点一般不带电源 ,可以具有移动性 ,具有被感知能力和少量的数据存储能力 ,不具备计算和联网能力,提供被动的连接能力。有源结点是具备感知、联网和控制能力的嵌入式系统,这是物联网的核心结点。 这类设备是当前快速发展的领域,例如带有联网功能和数据收集功能的智能手环、具有远程操控功能的家用空调等。

互联网结点具备联网和控制能力的计算系统 ,可以认为是物联网的计算中心。作为一个中心节点,互联网节点需要有不间断的电源,高运行可靠性,起到网络调度、控制、信息存储、大型计算等作用。

物联网节点类型

而物联网带来了封装产业的改变,并给中国带来了新的机遇。

封装产业首先突围

前面提到,随着产业转移和技术转移,中国封装企业有了新的机遇,而其实目前我国封装企业已经具备一定的国际竞争力,在国际前 20 的封装企业中,我国拥有 3 席。封装行业集中度比较高,前 5 名占有 50%以上的市场份额,随着长电科技收购星科金朋,前 5 名的集中度将进一步提高。

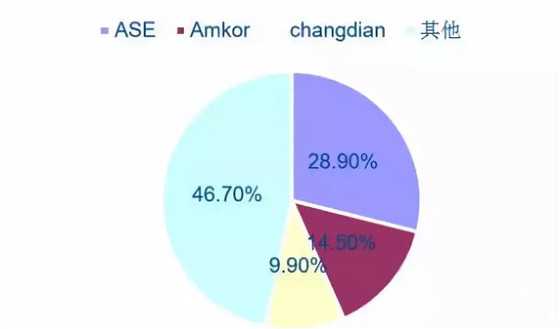

2015 年全球封测市场主要厂商营收及份额

以 2015 年营收计并购后三巨头市场份额

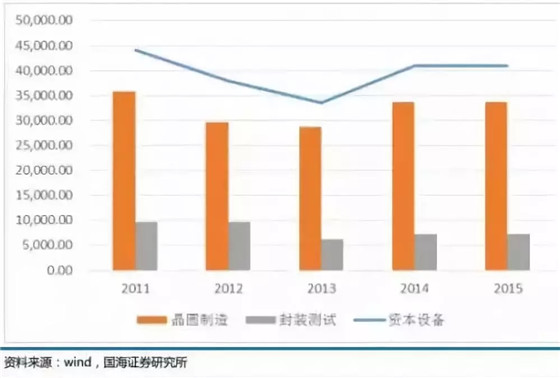

在集成电路产业中,封装产业相比晶元制造的资本开支要求低很多,根据万得数据, 2015 年全球半导体设备开支达到 410 亿美元,其中晶元制造业开支337 亿,占比 82%,封装测试业开支 72 亿,占比 18%。封装测试由于对于资本开支需求相对较小,更易于率先发展。

实际上,我们可以看到过去 10 年中国封测领域占据集成电路超过 40%的市场,而从全世界的视角看,集成电路产业价值链中,芯片设计、晶圆制造、封装测试的占比大约为 3∶4∶3,这种先发优势决定了集成电路产业领域的国产替代必然从封装领域开始, 从大陆产业链优势来看,封装离下游模组更近, 同样有利于优先替代。 从而未来将以芯片设计和封装的产业集群优势带动重资产的芯片制造追赶国际先进水平。

另一方面,对于设计公司,转换晶元制造的 foundry 需要重制掩膜板、试产及调整良率等诸多工程, 不同晶圆厂的设计库也不尽相同, 一般需要客户和晶元厂深度合作,也需要比较长的转产周期。而封装厂转产相对简单,不需要客户进行大量工作,更容易发挥大陆产业链的成本优势。《国家集成电路产业发展推进纲要》中明确了 2020 年封装测试技术达到国际领先水平, 2030 年成电路产业链主要环节达到国际先进水平。封装引领率先突围的路线图非常清晰。

集成电路资本设备开支( 百万美元)

因此我们认为,封装行业未来成长有三大逻辑支撑, 第一是万物互联时代对集成电路巨大的需求; 第二是中国电子下游产品产业集群建立所引发的封装行业国产化替代趋势;第三是中国政府在产业升级过程中, 给予集成电路产业的巨大支持。 这三点决定了未来中国封装行业可以相对较少的受到周期性影响,保持长周期景气。

受国家集成电路产业扶持政策拉动,至 2020 年,国内 IC 产业将保持 CAGR 20% 增长率。同时,本土 IC 封测企业全球并购活动加强,不仅带来大量先进封测技术与知识产 权,也使得国际客户逐渐转向大陆。外加近年国际 IC 封装巨头安靠等在大陆的大量投资, 我国 IC 先进封装产业预计将以 CAGR 不低于 18%增速保持增长,预计由 2016 年产量 41.5 亿片增至 2018 年 57 亿片。2020 年,国内先进封装行业规模将达到 46 亿美元 。

因此发展国内封装产业势在必行。

先进封装技术制程企业全球竞争力

随着消费电子的发展, 手机、 PAD、 笔记本越来越强调小型化, 正在兴起的可穿戴设备对体积要求更加苛刻。另一方面, 物联网时代对芯片功耗要求更低, 这些都对集成电路封装技术提出了更高的要求, 先进的封装技术能够节约PCB 板上空间并降低集成电路功耗, 将在消费电子和物联网的两方面驱动下,快速发展。 中国企业在先进封装领域的布局能够有效支撑企业承接全球集成电路重心转移趋势, 帮助企业长期成长。 下文我们梳理了核心的先进封装技术。

首先我们要了解一下封装技术的流程。

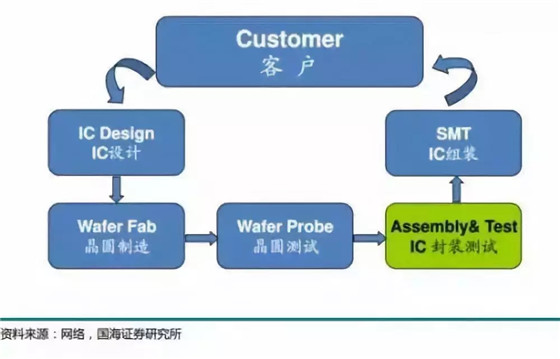

集成电路的制造流程包括芯片设计、晶元制造、封装测试三个环节。在产业链上,封装位于晶元制造的下游环节,处于模组制造的上游环节。封装可以认为是集成电路生产过程的最后一道工序,是指将芯片( Die)在不同类型的框架或者基板上布局、粘合固定连接,引出接线端子并通过塑封料( EMC)固定形成不同外形的封装体的一种工艺。

封装在集成电路制造产业链中的位置

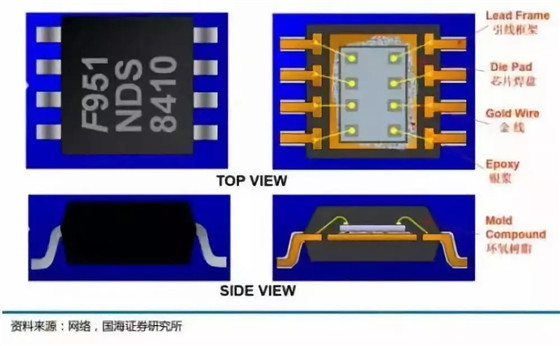

封装主要有四方面的作用

第一, 是起到保护芯片的作用,通过晶圆制造厂制造的裸晶非常脆弱,需要在无尘室的环境下生产,对温度湿度灰尘密度以及静电都有严格的要求,才能保证芯片不会失效。但是芯片的使用环境远为复杂,因此需要封装来保护芯片。

第二, 封装能够对芯片起到支撑作用,使得器件整体强度提高不易损坏。

第三, 封装工艺负责将芯片电路和外部引脚连通。

第四, 封装为芯片工作提高可靠性环境,保障芯片使用寿命。

封装的内部结构

封装可以按照使用的封装材料进行分类,分为金属封装、陶瓷封装、塑料封装,其中商用 95%以上的产品都是用塑料封装。从和 PCB 板焊接关系上讲,封装又可以分为 PTH(通孔式)封装和 SMT(表面贴装式)封装,目前绝大多数产品使用表面贴装封装。从封装的类型上又可以分为 DIP、 SOT 、 QFN 、LCC、 TSSOP、 QFP、 BGA 等封装技术,不同封装类型的根本差别在于引脚数。量的多少以及封装效率的高低。

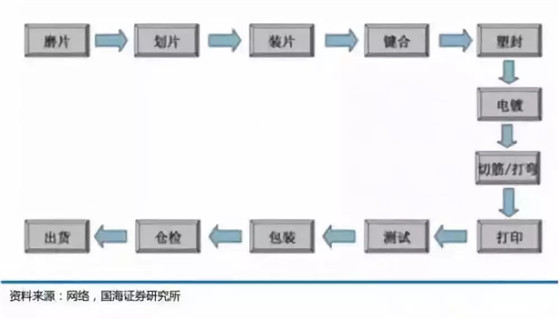

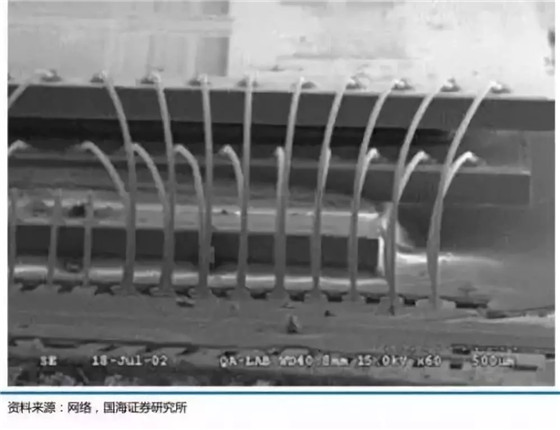

一个芯片的封装,一般要经过多道工序,首先需要将晶圆厂出厂的晶元( wafer)正面电路区域贴胶带保护,进行背面研磨,一般需要减薄到 200-350uM;然后将晶元切割成一片片独立的芯片( Die),并进行粉尘清洗工作;

第三步装片( die bonding)是将芯片利用银浆等粘结,装配到框架上;然后进行键合( wire bonding)工作,利用金丝将芯片的点击与框架的引脚连接起来;再用专用模具,在一定压力和温度的条件下用塑封树脂把键合后的半成品封装保护起来,并在成品上打印上标记;

最后经过成品测试剔除不良品得到出厂成品。随着封装技术的进步,封装的工艺流程也出现了一些变化,采用不同工艺的产品在具体的封装流程上也会有所不同。

封装的流程

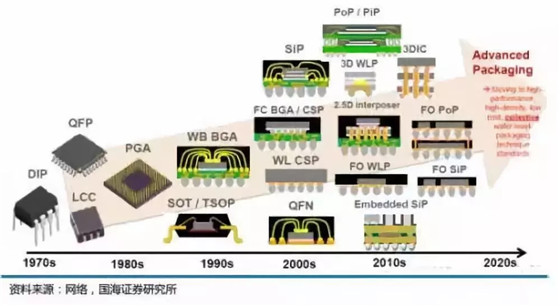

封装技术的演进方向

随着集成电路的复杂化,单位体积信息的提高和单位时间处理速度的越来越高,随之而来的是封装产品引脚数的提高。另一方面电子产品小型化的发展趋势十分明确,这种市场需求对电路封装技术提出了相应的要求,不再满足于封装原有的保护、支撑、连通等功能,而是越发强调封装产品在单位体积或者面积内可以承载的芯片大小以及数量。

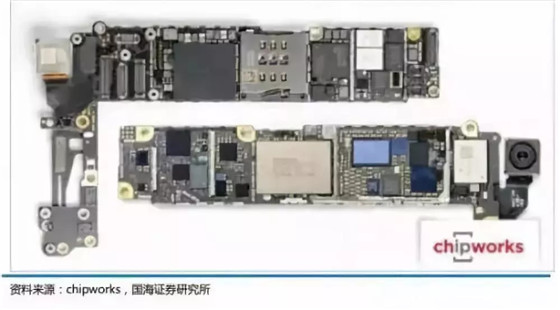

一般而言,衡量一个芯片封装技术先进与否的重要指标是芯片面积与封装面积之比,这个比值越接近 1 越好。我们可以看到, iPhone6 中采用了刀把板式的电路设计,最大程度的压缩 PCB 板大小,板上空间十分紧张,同时苹果采用了 3D 封装中的 POP 封装将 DRAM 和A8 处理器封装在一起,由图可见,如果 DRAM 单独封装,将很大程度上影响PCB 板设计。

因此,电子产品小型化属于下游强需求,必将驱动先进封装技术的快速发展,拥有先进封装技术的公司也将占有市场优势。

iPhone6 电路板

半导体技术发展经历了分立器件、通孔插装、表面贴装、 BGA 封装几个发展阶段,未来将向更高封装效率的 3D 封装等技术演进。《国家集成电路产业发展推进纲要》中明确提出了封装领域发展方向包括了芯片级封装( CSP)、圆片级封装( WLP)、硅通孔( TSV)、三维封装等先进封装和测试技术的开发及产业化。先进封装必将代表产业发展方向。

封装技术概览

下面我们来了解一下几种先进封装技术:

下游掌握 WLCSP-TSV 封测技术的厂商

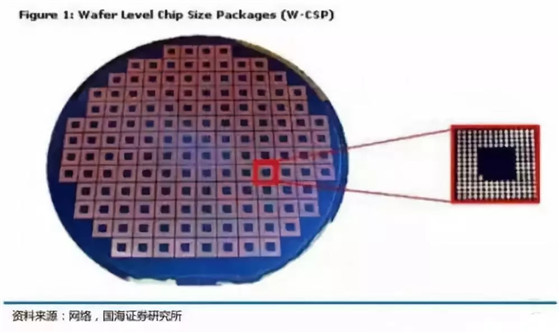

(1) WLCSP 封装

CSP( Scale Packaging Technology)封装是一种比 BGA 封装效率更高的封装形式,日本电子工业协会对 CSP 规定是芯片面积与封装尺寸面积之比大于80%。

因此 CSP 的封装效率可达 1:1.14。比起 BGA 封装,其管脚中心距更小,BGA 一般在 1.0 mm 到 1.27 mm,而 CSP 一般小于 0.8 mm。引脚数相同的封装,CSP 可以做到 BGA 封装的三分之一大小。

CSP 封装不但体积小,同时也更薄,其金属基板到散热体的最有效散热路径仅有 0.2mm,大大提高了芯片在长时间运行后的可靠性,线路阻抗显著减小,芯片速度也随之得到大幅度的提高。

CSP封装的电气性能和可靠性也比 BGA、 TSOP 有相当大的提高。晶元级封装( Wafer-Level Chip Scale Packaging Technology)是 CSP 的一种实现方式,指不同于传统的晶片先切割再封测的制造流程,而是在晶元制造后直接在晶元上进行封装和测试,最后再划线分割,因此封装后体积与 IC 裸芯片尺寸几乎相同,而传统的封装方式封装后比裸晶尺寸增加 20% 。

WLCSP 封装

晶元级封装除了封装尺寸小外,其信息传输路径变短, IC 到 PCB 间的电感很小,提高了稳定性。由于晶圆级封装不需要传统密封的塑胶或陶瓷封装,因此在 IC 运算时热量能够有效散出,有助于解决小型电子产品发热量过高的问题。

封装流程比较

(2)3D 封装技术

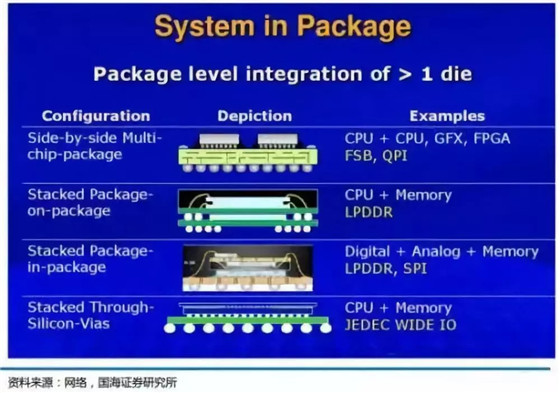

3D 封装技术是指在不改变封装体尺寸的前提下,在同一个封装体内于垂直方向叠放两个以上芯片的封装技术,它起源于快闪存储器(NOR/NAND)及SDRAM 的叠层封装。目前常用的 3D 封装包括了 POP、 TSV 等形式。

PoP 是 Package on Package 的缩写,为封装体叠层技术。在逻辑电路和存储器集成领域,封装体叠层( PoP)已经成为业界的首选,主要用于制造高端便携式设备和智能手机使用的先进移动通讯平台。

与此同时, PoP 技术也在移动互联网设备、便携式媒体播放器等领域找到了应用。这些应用带来了对 PoP 技术的巨大需求,而 PoP 也支持了便携式设备对复杂性和功能性的需求。像应用处理器或基带/应用存储器组合这样的核心部件,其主要的生产企业都已经或计划使用 PoP 解决方案。例如上文提到的苹果 iPhone6 就采用了 POP 封装。

未来 3D 封装的演进方向是硅通孔( TSV)技术,是通过在晶圆和晶圆之间制作垂直导通,实现芯片之间互连的技术。与以往的 IC 封装键合和使用凸点的倒装技术不同, TSV 能够使芯片在三维方向堆叠的密度最大,外形尺寸最小,并且大大改善芯片速度和低功耗的性能。芯片堆叠是各种不同类型的电路互相混合的最佳手段,例如将存储器直接堆叠在逻辑器件上方。

由于 TSV 工艺的内连接长度是几种工艺中最短的,可以减小信号传输过程中的寄生损失和缩短时间延迟。同时节能也是 TSV 的特色之一,据测试 TSV 最多可将硅锗芯片的功耗降低大约 40%。

TSV 与传统工艺对比

(3)SiP封装

SiP( system in package)封装是未来发展趋势,其指的是针对超过一种以上之不同功能的主动电子组件,可以选择性地与被动组件,或者其它组件封装在一起,进而提供多重功能。

从概念上讲, SiP 封装并不特指一种封装技术,而是一种封装形式,它和 SOC 在设计初衷上有着共同的出发点:在有限空间上整合多项集成电路功能。

SOC 即系统级芯片,在一个芯片上集成数字电路、模拟电路、 RF、存储器和接口电路等多种电路,以实现图像处理、语音处理、通讯功能和数据处理等多种功能,是从设计角度进行这项工作。

然而 SOC 面临芯片设计研发周期过长,不同制程整合不易的问题。而 SiP 系统级封装从封装角度同样能够实现在一个封装体中集成多项集成电路功能。

SiP 可采用市售的商用电子元器件,降低产品制造成本;其开发到上市的周期短,风险小;可采用混合设计技术,为客户带来灵活性,因此 SiP 被认为是继 DIP、 SMT、 BGA 后的第 4 次封装革命。因此我们认为 SiP 技术将是未来一段时间封装厂商重点投入的技术领域。 SiP 技术内涵比较丰富, MCM、 POP、PIP、 TSV 技术都被用于 SiP 封装。

SiP 封装分类

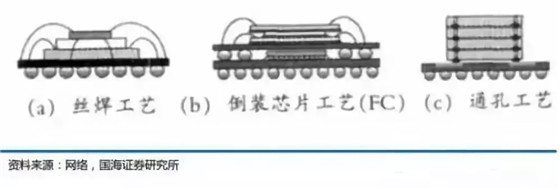

SiP 封装强调目的,并不要求一定形态,就芯片排列方式而言,其可以是平面 2D 式的多芯片模组,也可以是 3D 式的封装;键合既可以使用金属线键合,也可以使用倒装芯片方式安装。其中倒装芯片、 3D 封装都是 SiP 封装的重要技术。

SiP 封装显微图

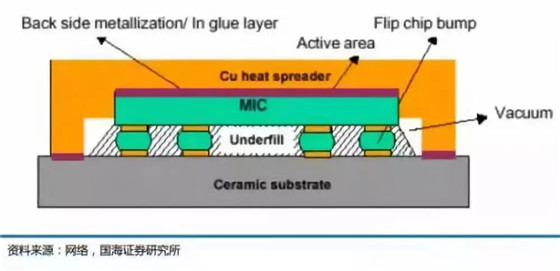

(4)倒装技术

倒装芯片焊接( Flip-chip Bonding)技术是一种新型封装技术,是整个封装过程中的一个流程, 不同于传统封装需要金属引线键合步骤,它将工作面(有源区面)上采用凸点电极工艺( Bumping)与基板布线层直接键合。在封装的过程中,晶片 ( IC )会被翻转过来,以面朝下方式让晶片上面的接合点 ( Pad ) 透过金属导体与基板的接合点相互连接的封装技术。

倒装技术

与传统的引线键合技术( Wire Bonding)相比,倒装芯片焊接技术键合焊区的凸点电极不仅仅沿芯片四周边缘分布,而是可以通过再布线实现面阵分布。

因而倒装芯片焊接技术密度更高,使用倒装焊技术能增加单位面积内的 I/O 数量;缩小晶片封装后的尺寸,是 BGA、 CSP 等封装中经常采用的技术。

同时倒装由于没有金属引线键合,降低了晶片与基板间的信号传输距离,信号完整性、频率特性更好;另一方面,倒装凸点等制备基本以圆片、芯片为单位,较单根引线为单位的引线键合互连来讲,生产效率高,降低了批量封装的成本。

金属引线键合工艺流程

倒装芯片焊接的关键技术包括凸点制作和倒装焊接两个步骤。凸点制作工艺关键是要保证凸点的一致性。特别是随着芯片引脚数的增多以及对芯片尺寸要求的提高,凸点尺寸及其间距越来越小,制作凸点时又不能损伤脆弱的芯片。

倒装焊接现在应用较多的有热压焊和超声焊。热压焊接工艺要求在把芯片贴放到基板上时,同时加压加热。该方法的优点是工艺简单,工艺温度低,无需使用焊剂,可以实现细间距连接;缺点是热压压力较大,仅适用于刚性基底(如氧化铝或硅),基板必须保证高的平整度,热压头也要有高的平行对准精度。

为避免半导体材料受到不必要的损害,设备施加压力要有精确的梯度控制能力。超声热压焊连接是将超声波应用在热压连接中,使焊接过程更加快速。超声波的引入使连接材料迅速软化,易于实现塑性变形。热超声的优点是可以降低连接温度,缩短加工处理的时间。缺点是可能在硅片上形成小的凹坑,主要是由于超声震动过强造成的。该方法主要适用于金凸点、镀金焊盘的组合。

倒装 BUMP 工艺流程

总结:

对于正在快速发展的中国集成电路产业来说,封装企业是最后的一道屏障,如果没有封装的保证,所谓的自主可控也是镜花水月,期待中国封装产业能如愿走到全球领先位置。