清洗印制电路板的传统方法是用有机溶剂清洗,由CFC—113与少量乙醇(或异丙醇)组成的

混合有机溶剂对松香助焊剂的残留物有很好的清洗能力,但由于CFC—113对大气臭氧层有破

坏作用,目前已被禁止使用,目前可选用的非ODS清洗工艺包括水基清洗、半水基清洗、溶剂

清洗,另外也可以采用不进行清洗的免清洗工艺。到底选用哪种工艺,应根据电子产品和重要

性、对清洗质量的要求和工厂的实际情况来决定。

1、水基清洗

1.1 水基清洗工艺

水基清洗工艺是以水为清洗介质的,为了提高清洗效果可在水中添加少量的表面活性剂、洗

涤助剂、缓蚀剂等化学物质(一般含量在2%-10%)。并可针对印制电路板上不同性质污染

的具体情况,在水基清洗剂中添加剂,使其清洗的适用范围更宽。水基清洗剂对水溶性污垢

有很好的溶解作用,再配合加热、刷洗、喷淋喷射、超声波清洗等物理清洗手段,能取得更

好的清洗效果。在水基清洗剂中加入表面活性剂可使水的表面张力大大降低,使水基清洗剂

的渗透、铺展能力加强,能更好的深入到紧密排列的电子元器件之间的缝隙之中,将渗入到

印制电路板基板内部的污垢清洗除。利用水的溶解作用与表面活性剂的乳化分散作用也可以

将合成活性类助焊剂的残留物很好在清除,不仅可以把各种水溶性的污垢溶解去除,而且能

将合成树脂、脂肪等非可溶性污垢去除。对于使用松香基助焊剂或水基清洗剂中加入适当的

皂化剂,皂化剂(saponifier)是在清洗印刷电路板时用来与松香中的松香酸、油脂中的脂肪

酸等有机酸发生皂化反应,生成可溶于水的脂肪酸盐(肥皂)的化学物质。这是许多用于清

洗印刷电路板上的助焊剂、油脂的清洗剂中常见的成分。皂化剂通常是显碱性的无机物如氢

氧化钠、氢氧化钾等强碱,也可能是显碱性的有机物如单乙醇胺等。在商用皂化剂中一般还

含有有机溶剂和表面活性剂成分,以清洗去除不能发生皂化反应的残留物。由于皂化剂可能

对印刷电路板上的铝、锌等金属产生腐蚀,特别是在清洗温度比较高、清洗时间比较长时很

容易使腐蚀加剧。所以在配方中应添加缓蚀剂。但应注意有对于碱性物质敏感的元器件的印

制电路板不宜使用含皂化剂的水基清洗剂清洗。

在水基清洗的工艺中如果配合使用超声波清洗,利用超声波在清洗液中传播过程中产生大量调

微小空气泡的“空穴效应”则可以有效的把不溶性污垢从电子结路板上剥除。考虑到印刷电路板、

电子元器件与超声波的相溶性要求,印刷电路板清洗时使用的超声波频率一般在40KHz左右。

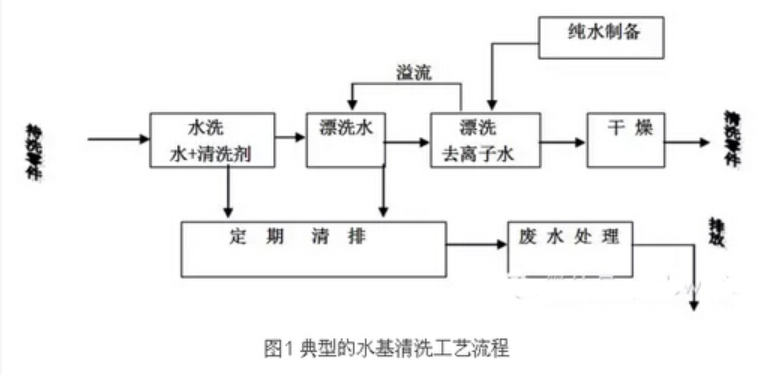

水基清洗工艺流程包括清洗、漂洗、干燥三个工序。首先用浓度为2%-10%的水基清洗剂配合

加热、刷洗、喷淋喷射、超声波清洗等物理清洗手段对印刷电路板进行批量清洗然后再用纯水

或离子水(DI水)进行2-3次漂洗,最后进行热风干燥。水基清洗需要使用纯水进行漂洗是造成

水基清洗成本很高的原因。虽然高质量的水质是清洗质量的可靠保证,但在一些情况下先使用

成本较低的电导率在5um·cm的去离子水进行漂洗,最后再使用电导率在18um·cm的高纯度去离

子进行一次漂洗也可以取得很好的清洗效果。典型的水清洗工艺如图1所示。一个典型的工艺过

程为:在55℃的温度下用水基清洗剂对电子线路板进行批量清洗,并配合强力喷射清洗5min,

然后用55℃的去离子水漂洗15min,最后在60℃温度下热风吹干20min。为了提高水资源的利用

率,在清洗工序使用的自来水或在漂洗槽使用过的去离子水,据文献介绍在预清洗中使用自来水

(含有较多离子的硬水),不仅可以大大降低生产成本,而且它的除污能力一点也不比软水或去

离子水差。

印制电路板的清洗技术

2、半水基清洗

2.1 半水基清洗剂

在半水基清洗剂的组分中一般都有有机溶剂和表面活性剂,如最早使用在印制电路板清洗的EC-7

半水基清洗剂就是由萜烯类碳氢溶剂与表面活性剂组成的。在大多数半水基清洗剂的配方中还含

有水,但由于水的含量水多(仅占5%-20%),所以从外观看半水基溶剂与溶剂清洗剂一样都是

透明、均匀的溶液。与一般溶剂清洗剂不同的是半水基清洗剂使用的有机溶剂的沸点比较高,所

以挥发性低不必像溶剂清洗剂那样在封闭环境下进行清洗,而且在清洗过程中不须经常更换清洗

剂只须适当补充清洗剂量即可。配制清洗印制电路板用半水基清洗剂用的有机溶剂主要有萜烯类

和石油类碳氢溶剂、乙二醇醚、N-甲基吡咯烷西酮等,选择溶剂类型时应根据印制电路板、电子

元器件等原材料的污染情况以及焊接时使用的助焊时类型等具体情况老虎。

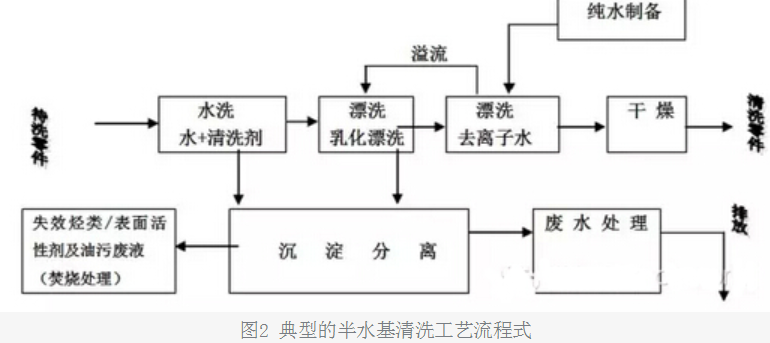

2.2 半水基清洗工艺流程

也是包括清洗、漂洗、干燥三个工序,清洗工序往往配合使用超声波清洗以提高清洗效果减少清

’洗时间,由于使用超声波会提高清洗剂温度,所以需要注意严格控制好清洗温度,不得超过清洗

液的闪点(一般清洗温度控制在70℃以下)。在清洗和漂洗工序之间加有一个乳化回收池,而半

水基清洗液中含有的有机溶剂浓度很高,在清洗后仍会有较多的清洗液沾在印制电路板表面,如

果清洗后的印制电路板直接放到水漂洗液中,沾在印制电路板表面上的有机溶剂就会将漂洗水污

染,大大增加后面水处理工序的负荷,而在清洗和漂洗工序之间增加一个盛有乳化剂水溶剂的乳

化回收装置,就可以把沾在印制电路板表面上的有机溶剂通过乳化分散的方式从印制电路板表面

剥除,并可在这个乳化回收装置中利用过滤器和油水分离装置,把有机溶剂和污垢沉淀分离并回

收,由于进入漂洗槽的印制电路板表面上的有机溶剂已很少,所以既减少了漂洗工序负荷,又减

少了废水处理的负荷。再用去离子水漂洗2-3次即可把污垢去除干净。由于半水基清洗是用水做漂

洗剂,所以存在与水基清洗相同的干燥难问题,需要采用类似的多种措施提高烘干速度。

2.3 半水基清洗工艺的优缺点

半水基清洗工艺的优点是:对各种焊接工艺有适应性强,所以使用半水清洗工艺不必改变原有的

焊接工艺;它的清洗能力比较强,能同时去除水溶性污垢和油污;与大多数金属和塑料材料相容

性好,与溶剂清洗剂相比不易挥发使用过程中蒸发损失小缺点是:存在与水基清洗一样的需要使

用纯水漂洗、干燥难、废水处理量大的问题。半水基清洗工艺需要占用较大的场地和空间,设备

一次性投资较大特别是在线清洗机。由于半水基清洗剂含有较多的有机溶剂,所以要增加对有毒

溶剂的防护、防火防爆等安全措施。而且半水基清洗剂不能像溶剂清洗剂那样通过蒸馏回收再利

用,所以成本较高。见图2

图2 典型的半水基清洗工艺流程式

3、溶剂清洗工艺

3.1 清洗印制电路板使用的有机溶剂

使用有机溶剂清洗印制电路板是利用其对污垢的溶解作用,在淘汰CFC-113、TCA等ODS清洗剂

后,目前使用溶剂清洗剂主要是HCFC、HFC、HFE等氟系溶剂,另外也可用碳氢溶剂、醇类溶剂

等。为了提高氟系溶剂的清洗效果在其中还加入碳氢溶剂、醇类溶剂等形成混合溶剂,有些混合

溶剂还是具有恒沸点的共沸混合物(如用HCFC-141b-141b与甲醇、HCFC-225与乙醇配成的共沸

混合物溶剂清洗剂)。由于这些氟系溶剂还具有不可燃的优点,而且性能与CFC-113很相近,所以

清洗工艺及清洗设备基本不需要改变或只需略加调整即可。

3.2 溶剂清洗的优缺点

溶剂清洗工艺相对比较简单,只需用同一种溶剂清洗剂进行清洗和漂洗,由于溶剂清洗剂的挥发

性大都很好,所以不需要专门的干燥工艺。溶剂在使用后可以通过蒸馏与污垢分离并循环使用,

不仅使成本降低,废液处理也相对简单。原使用CFC-113清洗的清洗设备不需大的改造即可使用;

溶剂清洗特别适合对水敏感、元器件密封性差的印制电路板的清洗。各种替代溶剂清洗剂存在的

缺点在前面已介绍不再重复。

3.3 典型的溶剂清洗流程

典型的溶剂清洗流程包括以下几种:

超声波加浸泡清洗——喷淋清洗——气相漂洗和干燥

溶剂加热浸泡清洗——冷漂洗——喷淋清洗——气相漂洗和干燥

气相清洗——超声波加浸泡清洗——冷漂洗——气相漂洗和干燥

气相清洗——喷淋清洗——气相漂洗和干燥

见图3

图3 典型的溶剂清洗工艺流程

4、免清洗工艺

4.1 什么是免清洗工艺

免清洗工艺是指通过对印制电路板和电子元器件等原材料的质量控制、工艺控制,替代工艺具有

改造成本代、生产运行成本低、对环境友好等特点。对于自动程度较高、生产规模较大、焊后产

品可靠性能指标要求不太高的企业最适合改用免清洗工艺。而且改用免清洗工艺节省了清洗设备、

清洗剂等费用,可使运行费用大大降低。

4.2 采用免清洗工艺应解决的关健问题

在选择免清洗工艺时应充分考虑到以下三个关健要素:对使用的助焊剂/焊膏的选择的评价;对生

产工艺的调不整和控制;对原材料的质量控制。

4.2.1 对使用的助焊剂/焊膏的选择和评价

选择和评价助焊剂量/焊膏是开发和实施免清洗工艺要解决的首要工作,一定要确保在焊后助焊剂/

焊膏的残留物不会影响电子产品的可靠性能指标。实践已经证明低固含量的弱有机酸助焊剂和中低

活性低残留量的松香助焊剂能满足电子产品的可靠性性能指标的要求。一般电子产品的印制电路板

都可以选用活性低残留物量的RMA型松香助焊剂,这类助焊剂对焊接环境没有特别的要求,但注意

有是它的焊后残留物仍然较多,所以不适合对使用三防涂层处理或表面封装的电路板使用。需要做

三防层处理或其他表面防护处理的电路板应使用低固含量的弱有机酸型助焊剂,因为这种类型的助

焊剂焊后的残留物较少,对表面涂层和电路板间的附着力影响最小。但大部份这类助焊剂对电路板

和元器件的预热过程中的防氧化作用较差,所以在使用这类助焊剂时焊接工艺应在氮气保护下进行。

采取氮气保护措施不仅能防止电路板和元器件在预热过程中的氧化,而且还可以改善焊接的润湿性

能,减少焊球的形成、提高焊接质量。

4.2.2 对生产工艺的调不整和控制

由于使用了免清洗助焊剂/焊膏,焊接工艺和工艺参数将不可避免地发生变化,包括增加使用氮气作

保护气体、调整温度变化曲线、改变助焊剂涂溥方式(改用喷雾式涂溥)、加强对助焊剂和铅锡焊

料成分的监测、改变电子元器件的安装方式、印刷电路板的传送、安装方式等。如在电子元器件和

印刷电路板的传送、安装方式上改用机械化自动传送和安装代替手工操作,从而避免了手汗、指纹

对印制电路板可靠性的不良影响。能过对波峰焊机和回流焊机中温度曲线的调整,使助焊剂的活性

在焊接之前恰好达到最佳状态,从而提高烛接质量。另外前面已介绍对于可靠性要求较高的印制电

路板,在使用低固含量的弱有机酸型助焊剂时,还应在焊接时采用氮气保护。采用喷雾式涂溥助焊

剂并对助焊剂的涂溥量进行严格控制,在保证焊接质量的前提下尽可能降低助焊剂涂溥量,可使焊

后的助焊剂残留量保持最低水平。对于焊接可靠性要求比较高的印制电路板,工艺参数的控制必须

更加严格,如生产前必须测定波峰焊机和回流焊机中的温度曲线,使之符合工艺要求,对铅锡焊料

的化学成分必须至少分析一次,如发现不合要求必须立即更换。在助焊剂采用发泡涂溥时要对助焊

剂进行实时监控。在完成免清洗工艺焊接后,进行补焊和修复时一定要使用免清洗的焊丝。只有采

取有效的生产工艺才能保证使用免清洗助焊剂/焊料能取得良好的焊接效果。

4.2.3 能原材料的质量控制

对各种原材料的高质量要求是影响免清洗工艺的重要因素。所以在采用免清洗工艺时必须对各种原

材料的质量进行严格的控制。如对印制电路板和电子元器件的洁净水平和可焊性、助焊剂/焊料的质

量及稳定性、表面防护材料的质量、工艺控制和质量管理的有效性进行控制等。因为在生产过程中

任何一个环节不合格都会导致最终产品不合格。

5、选择替代技术应考虑的主要因素

在选择究竟使用哪些替代技术时应考虑的因素是多方面的,而且往往是相互制约的,所以应该从自

己的具体实际情况出发,综合考虑才能找到最适合的替代技术。应考虑到的因素主要有下列几项:

5.1 电子产品的情况

即考虑电子产品的重要性和它对清洗质量的要求:一般来说电子产品的重要性越高,它对清洗质量

的要求也越高,如用于人造卫星、航天航空仪表、海底电信、军用装备、涉及生命的医疗设备的电

子产品,要求有极高的可靠性,而生活类用品,一般性工业用品的可靠性要求就低得多。而电子产

品使用的环境也有很大的关系,如经常处于高温、高湿等比较恶劣环境下的电子产品就必须严格清

洗,并对其清洗后的离子污染和表面绝缘电阻必须严格控制,而对于在海洋环境中使用的军舰、轮

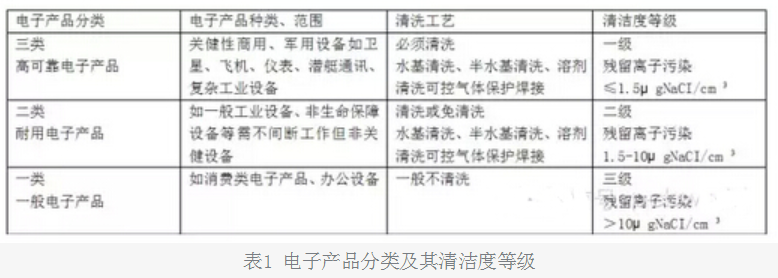

船上使用的电子设备,还应进行表面处理。根据我国的ANSI/J-STD-001B标准把电子产品分为三个等

级,其中等三类电子产品属于必须清洗并且必须严格控制其清洁度的,对其离污染和表面绝缘电阻

应该逐批检测,而第一类电子产品则可以免清洗,其清洁度应该定期检测。见表1

表1 电子产品分类及其清洁度等级

5.2 使用的助焊剂类型

采用不同的焊接工艺在印刷电路板上残留的助焊剂数量也是不同的,相应的清洗工艺和清洗剂种类

也是不同的。采用化学活性高的助焊剂,焊接的可靠性也高,但焊接后助焊剂的残留物的腐蚀性也

高,必须采用清洗效果好的清洗工艺和清洗剂将残留物彻底清除。反之采用化学活性较低或固含量

较低助焊剂,焊接的可靠性也较低,但其焊接后助焊剂的残留物较少腐蚀性也较小,可采用一般的

方法清洗甚至免清洗。见表2

表2 使用的助焊剂类型与清洗方法的关系

5.3 应该考虑的其他因素

在考虑采用哪种清洗方法和清洗剂时,还应因地制宜地从本地考虑的实际情况出发,找到最适合你

的方法。需要考虑的因素包括:原有的清洗工艺设备及生产条件(应尽量利用原有清洗设备的场地

条件保持现有生产格局并充分利用原有的生产条件)安全和环保要求的考虑(不燃不爆对人体无害

以及对环境不带来不利的影响到,在考虑采用方案时已经占据越来越重要的地位)对清洗费用及成

本的考虑(清洗效果虽好但费用太高,超过企业的承受能力也往往不能被接受,所以通常需在清洗

效果和成本允许之间选择一个平衡点)另外选用哪种清洗剂和清洗方法也应与企业自身今后的发展

方向(如自动化水平、生产能力、技术升级等前景)相结合,使选择性具有前瞻性。