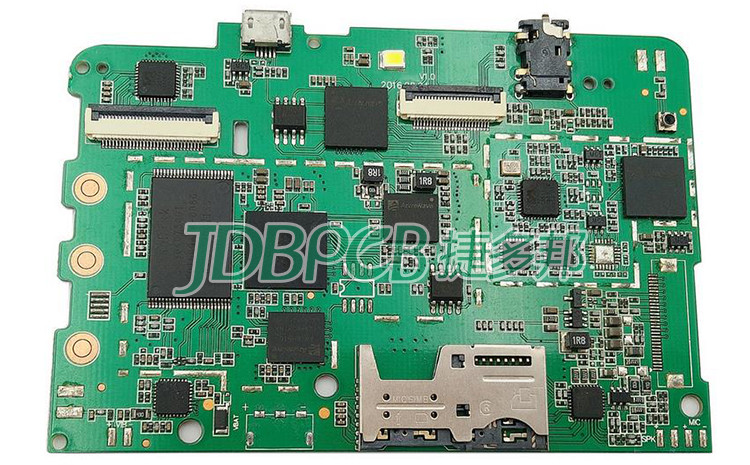

在电子设备中,印刷电路板是个关键零件,被誉为“电子产品之母”。电路板可分为单面板、双面板、以及多层线路板:

【单面板】在最基本的PCB上,零件集中在其中一面,导线则集中在另一面上。

【双面板】这种电路板的两面都有布线,不过要用上两面的导线,必须要在两面间有适当的电路连接才行。这种电路间的"桥梁"叫做导孔(via)。

【多层板】为了增加可以布线的面积,多层板用上了更多单或双面的布线板。 通常层数都是偶数。

以下便是专业pcb厂家为你详解的电路板加工流程:

【内层线路】

1、铜箔基板按设计图纸要求,裁切成适合加工的尺寸大小。

2、压膜前先用刷磨、微蚀等方法将板面铜箔做适当的粗化处理,再以一定的温度及压力将干膜光阻贴附其上。

3、将基板送入紫外线曝光机中曝光,光阻受紫外线照射后产生聚合反应,将底片上的线路影像移转到板面干膜光阻上。

4、撕去膜面的保护胶膜,先用碳酸钠水溶液将膜面未受光照的区域显影去除,再用双氧水混合溶液将裸露的铜箔腐蚀去除,形成线路。

5、最后用轻氧化纳水溶液将干膜光阻洗除。

【压合】

1、压合前,内层板先经黑(氧)化处理,使铜面钝化增加绝缘性;并使内层线路的铜面粗化,以便产生良好的黏合性能。

2、压合时先将多层﹝六层以上﹞的内层线路板用铆钉机成对的铆合,送入真空压合机中以适当的温度及压力使胶片硬化黏合。

3、用X光自动定位钻靶机钻出靶孔,做为内外层线路对位的基准孔;并将板边做适当的细裁切割,方便后续加工。

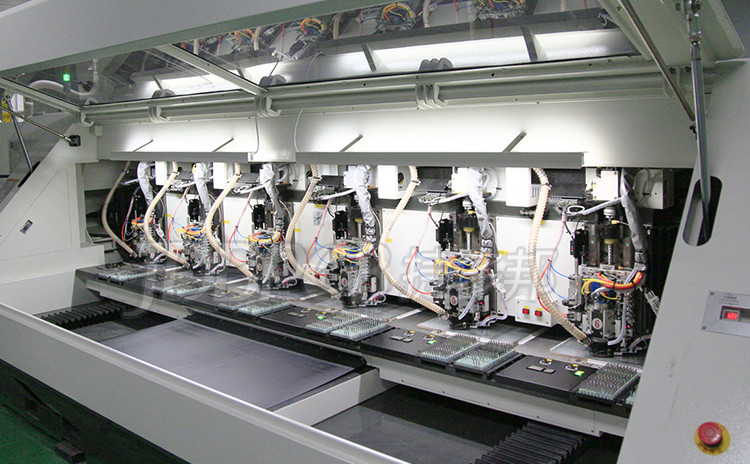

【钻孔】将电路板用CNC钻孔机钻出层间电路的导通孔道,及焊接零件的固定孔;钻孔时用插梢透过先前钻好的靶孔,将电路板固定于钻孔机床上。

【镀通孔】在层间导通孔道成型后,需在板上布建金属铜层,以完成层间电路的导通。先清理孔上的毛头及孔中的粉屑,然后在清理干净的孔壁上浸泡附着上锡。

【一次铜】将电路板浸于化学铜溶液中,借着钯金属的催化作用,将溶液中的铜离子还原沉积附着于孔壁上,形成通孔电路;再以硫酸铜浴电镀的方式,将导通孔内的铜层加厚到足够后续加工的厚度。

【外层线路二次铜】在线路影像转移上如同内层线路,但在线路蚀刻上分成正片与负片两种生产方式。负片生产方式如同内层线路制作,在显影后直接蚀铜、去膜即算完成。正片生产方式是在显影后再加镀二次铜与锡铅,去膜后以碱性的氨水、氯化铜混合溶液将裸露出来的铜箔腐蚀去除,形成线路。最后再以锡铅剥除液将锡铅层剥除。

【防焊油墨文字印刷】早期的绿漆是用网版印刷后直接热烘(或紫外线照射)让漆膜硬化的方式生产。现在多用感光绿漆进行生产,将客户所需的文字、商标或零件标号以网版印刷的方式印在板面上,再用热烘(或紫外线照射)的方式让文字漆墨硬化。

【接点加工】防焊绿漆覆盖了大部份的线路铜面,仅露出供零件焊接、电性测试及电路板插接用的终端接点。该端点需另加适当保护层,以避免影响电路稳定性。

【成型切割】将电路板以CNC成型机(或模具冲床)切割成客户需求的外型尺寸。切割后金手指部位再进行磨斜角加工。最后将电路板上的粉屑及表面的离子污染物洗净。

【检板包装】常用PE膜包装、热缩膜包装或真空包装等。

以上便是专业pcb厂家为你详解的电路板加工流程,更多问题请咨询深圳捷多邦,电话:400—852—8880。