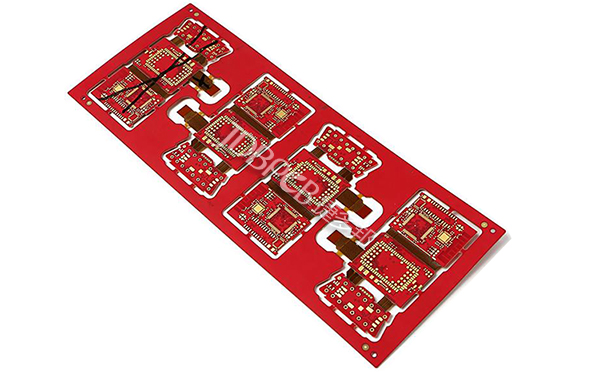

FPC与PCB的诞生与发展,催生了软硬结合板这一新产品。软硬结合板,就是柔性线路板与刚性线路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有FPC特性与PCB特性的线路板。软硬结合板发展前景十分可观。然而,软硬结合板的制作过程比较复杂,其中有一些关键技术和难点比较难控制;下面就让专业PCB厂家以六层软硬结合板为例,为你作详细介绍。

一、软硬结合板的基本制作流程:

1、开料:将大面积的覆铜板基材裁切成设计要求的尺寸。

2、软板基材开料:将原装卷料(基材、纯胶、覆盖膜、PI补强等)裁切成设计要求的尺寸。

3、钻孔:钻出线路连接的导通孔。

4、黑孔:利用药水使碳粉粘附于孔壁,起到很好的连接作用。

5、镀铜:在孔内镀上一层铜,以达到导通的作用。

6、对位曝光:将菲林对准已贴好干膜的对应孔位下,保证菲林图形与板面正确重合,通过光成像原理转移到板面干膜上。

7、显影:将线路图形未曝光区域的干膜通过碳酸钾或者碳酸钠显影掉,留下已曝光区域的干膜图形。

8、蚀刻:将线路图形显影后露出铜面的区域通过蚀刻液腐蚀掉,留下干膜覆盖的图形部分。

9、AOI:通过光学反射原理,将图像传输到设备处理,检测线路的开短路问题。

10、贴合:在铜箔线路上,覆盖上层保护膜,以避免线路氧化或短路,同时起绝缘及产品弯折作用。

11、压合:将预叠好覆盖膜及补强的板,经过高温高压将二者压合成一个整体。

12、冲型:利用模具,通过机械冲床,使工作板冲切成符合客户生产使用的出货尺寸。

13、二次贴合:软硬结合板叠合。

14、二次压合:在真空的条件下,通过热压方式将软板及硬板压合在一起。

15、二次钻孔:钻出软板与硬板之间连接的导通孔。

16、等离子清洗:利用等离子体来达到常规清洗方法无法达到的效果。

17、沉铜(硬板):在孔内沉上一层铜,以达到导通的作用。

18、镀铜(硬板):利用电镀的方式加厚孔铜和面铜的厚度。

19、线路(贴干膜):在已镀好铜的板材表面贴一层感光材质,以作为图形转移的胶片。

20、蚀刻AOI连线:将线路图形以外的铜面溶蚀掉,腐蚀出所需要的图形。

21、阻焊(丝印):将所有线路及铜面都覆盖,起到保护线路和绝缘的作用。

22、阻焊(曝光):油墨发生光聚合反应,丝印区域的油墨保留在板面上并固化。

23、激光揭盖:利用激光切割机,进行特定程度的镭射切割,将硬板部分揭掉,露出软板部分。

24、装配:在板面相应区域贴上钢片或者补强,起粘合作用及增加FPC硬度。

25、测试:以探针测试是否有开/短路之不良现象。

26、字符:在板面印刷标记符号,便于后续组装和识别。

27、锣板:通过数控机床,根据客户的要求铣出需要的形状。

28、FQC:将已经生产成为成品按照客户要求全检外观,以确保产品品质。

29、包装:将全检Ok的板按照客户要求包装,入库出货。

二、制作中的难点:

1、软板部分:

(1)PCB生产设备制作软板,由于软板材料软、薄,过所有水平线均需采用牵引板带过,避免卡板报废。

(2)压合PI覆盖膜。注意要局部贴PI覆盖膜,注快压参数。快压时压力要达2.45MPa,平整、压实,不能出现气泡空洞等问题。

2、硬板部分:

(1)硬板采用控深铣开窗,PP要采用NO-FLOW PP,防止压合溢胶过量。

(2)软硬结合板压合涨缩控制。由于软板材料涨缩稳定性较差,故要优先完成软板、压合PI覆盖膜的制作,根据其涨缩系数来制作硬板部分。

以上便是专业PCB厂家为你详解的软硬结合板制作流程与难点,希望对你有所帮助。