PCB开短路测试

PCB开短路测试(又称OPEN/SHORT 测试,O/S测试),主要是用于测试电子器件的连接情况,顾名思义,开短路测试就是测试开路与短路,具体点说就是测试一个电子器件应该连接的地方是否连接,如果没有连接上就是开路,如果不应该连接的地方连接了就是短路。为了避免电路短路,所以我们在设计生产方面,要更加注意,严防死守,杜绝短路发生。

PCB短路检查方法

- 如果是人工焊接,要养成好的习惯,首先,焊接前要目视检查一遍PCB板,并用万用表检查关键电路(特别是电源与地)是否短路;其次,每次焊接完一个芯片就用万用表测一下电源和地是否短路;此外,焊接时不要乱甩烙铁,如果把焊锡甩到芯片的焊脚上(特别是表贴元件),就不容易查到。

- 在计算机上打开PCB图,点亮短路的网络,看什么地方离的最近,最容易被连到一块。特别要注意IC内部短路。

- 发现有短路现象。拿一块板来割线(特别适合单/双层板),割线后将每部分功能块分别通电,一部分一部分排除。

- 使用短路定位分析仪。

- 如果有BGA芯片,由于所有焊点被芯片覆盖看不见,而且又是多层板(4层以上),因此最好在设计时将每个芯片的电源分割开,用磁珠或0欧电阻连接,这样出现电源与地短路时,断开磁珠检测,很容易定位到某一芯片。由于BGA的焊接难度大,为了避免把相邻的电源与地两个焊球短路,建议选择机器自动焊接。

- 小尺寸的表贴电容焊接时一定要小心,特别是电源滤波电容(103或104),数量多,很容易造成电源与地短路。当然,有时运气不好,会遇到电容本身是短路的,因此最好的办法是焊接前先将电容检测一遍。

电路板维修中,如果碰到公共电源短路的故障往往头大,因为很多器件都共用同一电源,每一个用此电源的器件都有短路的嫌疑,如果板上元件不多,采用“锄大地”的方式终归可以找到短路点,如果元件太多,“锄大地”能不能锄到状况就要靠运气了。

对付电路板上插件电容可以用斜口钳剪断一只脚(留心从中央剪断,不要齐根剪断或齐电路板剪断),插件IC可以将电源VCC脚剪断,当剪断某一个脚时短路消失,则某个芯片或电容短路。倘若是贴片IC,可将IC的电源脚用电烙铁熔化焊锡后翘起,使其离开VCC电源。调换短路元件后将剪断处或翘起处重新焊好即可。

另有一种比较快速的要领,但要用到特别的仪表:毫欧表。我们知道,线路板上的铜箔也是有电阻的,倘若PCB上铜箔厚度是35um,印制线宽1mm,则每10mm长,其电阻值为5mΩ左右,这么小的阻值,用平凡的万用表是测不出来的,用毫欧表则可以丈量。我们假设某一个元件短路,用平凡万用表测得都是0Ω,用毫欧表测得则大概是几十毫欧到 几百毫欧,我们将表笔恰好放在短路元件两脚上丈量时,得到的阻值肯定最小(由于倘若放在别的元件两脚上丈量时,得到的阻值还包括了电路板上铜箔走线的阻值),如许我们议决比较毫欧表的阻值差别,当测到某个元件(倘若是焊锡或铜箔有短路亦同此理)得到的阻值最小时,则该元件便是重点猜疑东西了。议决这种要领就可以快速找到障碍点。

电路板短路改善措施

PCB“线路短路”是各PCB生产厂家几乎每天都会遇到的问题,也是一个比较难解决的问题,此问题改善得好或坏,直接关系到生产成本的低或高,也关系到成品合格率的问题。

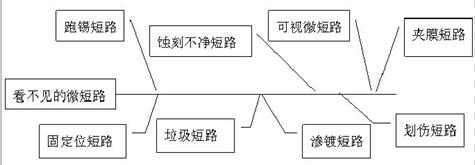

我们首先对造成PCB短路的主要原因分为以下几个方面(鱼骨图分析):

线路板短路原因

现将造成以上现象的原因分析和改善方法逐一列举如下:

跑锡造成的短路

- 在退膜药水缸里操作不当引起跑锡;

- 已退膜的板叠加在一起引起跑锡。

改善方法:

- 退膜药水浓度高,退膜时间长,抗镀膜早已掉落,可板仍在强碱溶液中浸泡,部分锡粉附在铜箔表面上,蚀刻时有一层很薄的金属锡护着铜表面,起到抗蚀作用,造成要去除的铜未除干净,从而导致线路短路。所以我们需要严格控制好退膜药水的浓度、温度、退膜时间,同时退膜时用插板架插好,板与板之间不能层叠碰在一起。

- 已退膜的板未烘干便叠加在一起,使得板与板之间的锡浸在未烘干的退膜溶液中,部分锡层会溶解附在铜箔表面上,蚀刻时有一层很薄的金属锡护着铜表面,起到抗蚀作用,造成要去除的铜未除干净,从而导致线路短路。

蚀刻不净造成的短路

蚀刻药水参数控制的好坏直接影响到蚀刻质量,目前我司使用的是碱性蚀刻液,具体分析如下:

- PH值:控制在8.3~8.8之间,如果PH值低了,溶液将变成粘稠状态,颜色偏白色,蚀板速率下降,这种情况容易引起侧腐蚀,主要通过添加氨水来控制PH值。

- 氯离子:控制在190~210g/L之间,主要通过蚀刻盐对氯离子含量进行控制,蚀刻盐是由氯化铵和补充剂组成的。

- 比重:主要通过控制铜离子的含量来对比重进行控制,一般将铜离子含量控制在145~155g/L之间,每生产一小时左右进行检测一次,以确保比重的稳定性。

- 温度:控制在48~52℃,如果温度高了氨气挥发快,将造成pH值不稳定,且蚀刻机的缸体大部分都是由PVC材料制作的,PVC耐温极限为55℃,超过这个温度容易造成缸体变形,甚至造成蚀刻机报废,所以必须安装自动温控器对温度进行有效监控,确保其在控制范围之内。

- 速度:一般根据板材底铜的厚度调整合适的速度。 建议:为了达到以上各项参数的稳定、平衡,建议配置自动加料机,以控制好子液的各项化学成份,使蚀刻液的成份处于比较稳定的状态。

整板电镀铜时电镀层厚薄不均匀,导致蚀刻不干净。

改善方法:

- 全板电镀时尽量实现自动线生产,同时根据孔面积的大小,调整好单位面积的电流密度(1.5~2.0A/dm2),电镀时间尽量保持一致,飞巴保证满负荷生产,同时增加阴、阳极挡板,制定“电镀边条”的使用制度,以减少电位差。

- 全板电镀如果是手动线生产,则板大的需要采用双夹棍电镀,尽量使单位面积的电流密度保持一致,同时安装定时报警器,确保电镀时间的一致性,减少电位差。

三、可视微短路

- 曝光机上迈拉膜划伤造成的线路微短路;

- 曝光盘上的玻璃划伤造成的线路微短路。

改善方法:

- 曝光机上的迈拉膜因使用时间较长,膜面上有划伤现象,划痕积聚有灰尘形成黑色或不透明的“小线条”,在线路图形曝光时因黑色或不透明的“小线条”遮光,使得显影后在线路之间形成露铜点而造成短路,且板件上的铜箔越薄越容易短路,线间距越小越容易短路。所以为了保证迈拉膜的透明度,严格控制不透明的划痕存在,当我们一经发现迈拉膜有划伤现象时,必须马上进行更换或用无水酒精清洁。

- 曝光机上曝光盘玻璃因使用时间长,玻璃表面上有划伤现象,划痕积聚有灰尘形成黑色印子或不透明的“小线条”,同样在线路图形曝光时因不透明的“小线条”遮光,显影后在线之间形成露铜点而造成短路。所以当我们一经发现有玻璃划伤现象时,必须马上进行更换或用无水洒精进行清洁,严格控制不透明的划痕存在。

夹膜短路

- 抗镀膜层太薄,电镀时因镀层超出膜厚,形成夹膜,特别是线间距越小越容易造成夹膜短路。

- 板件图形分布不均匀,孤立的几根线路在图形电镀过程中,因电位高,镀层超出膜厚,形成夹膜造成短路。

改善方法:

- 增加抗镀层的厚度:选择合适厚度的干膜,如果是湿膜可以用低网目数的网版印制,或者通过印制两次湿膜来增加膜厚度。

- 板件图形分布不均匀,可以适当降低电流密度(1.0~1.5A)电镀。在日常生产中,我们出于要保证产量的原因,所以我们对电镀时间的控制通常是越短越好,所以使用的电流密度一般为1.7~2.4A之间,这样在孤立区上得到的电流密度将会是正常区域的1.5~3.0倍,往往造成孤立区域上间距小的地方镀层高度超过膜厚度很多,退膜后出现退膜不净,严重者便出现线路边缘夹住抗镀膜的现象,从而造成夹膜短路,同时会使得线路上的阻焊厚度偏薄。

看不见的微短路

看不见的微短路对我司来说,是困扰最久也曾经是最难解决的问题,在测试出现问题的成品板中,50%左右是属于此类微短路的问题,其主要原因是线间距内存在着肉眼无法看见的金属丝或金属颗粒。