铣的技术包括选择,走刀方向、下刀点和定位方法。是保证铣加工精度的重要方面。

走刀方向

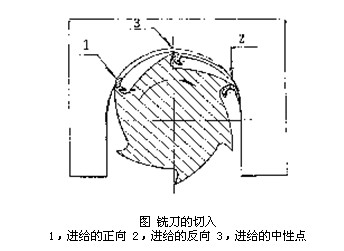

如图所示,当铣刀切入板材时,有一个被切削面总是迎着铣刀的切削刃,而另一面总是逆着铣刀的切削刃。前者,被加工面光洁,尺寸精度高。主轴总是顺时针方向转动。所以不论是主轴固定工作台运动或是工作台固定主轴运动的数控铣床,在铣印制板的外部轮廓时,要采用逆时针方向走刀。这就是通常所说的逆铣。

定位方法和下刀点

定位方法可分为两种;一是内定位,二是外定位。定位问题,属于机械工程的范畴。除上述的铣垫板、销钉之外,定位方法也是很重要的,应使操作者认识。

内定位是通用的方法。所谓内定位是选择印制板内的安装孔,插拨孔或其它非金属化孔作为定位孔。孔的相对位置力求在对角线上并尽可能挑选大直径的孔。实际证明:不能使用金属化孔。因为孔内镀层厚度的差异会改变一个孔到另一个孔配合的一致性和质量。还有,在保证印制板定位的条件下,销钉数量愈少愈好。

下刀点和加工顺序选择的好,能使框架保持最大的强度。选择的不好,框架变形而使印制板报废。

铣的工艺参数

用硬质合金铣刀铣印制板外形,铣刀的切削速度为180~270m/min。计算公式如下:

S=pdn/1000(m/min)

式中:p:PI(3.1415927)

d:铣刀直径,mm

n;铣刀转速,r/min

与切削速度相匹配的是进给。若进给太低,由于磨擦热使印制板材料软化甚至溶化或烧焦,堵塞铣刀的排屑槽,切削无法进行。如果进给太快,铣刀磨损快,承受的径向负荷大,让刀量大,工作质量差,尺寸不一致。如何判断进给的快慢呢?要考虑下述诸项:印制板材料,厚度,每叠块数,铁刀直径、排屑槽。

只有低于额定负载,主轴马达的转速才能保持。负载增大,转速下降,直至铣刀折断。有两种情况造成此结果:一是主轴马达功率不足,二是每叠板数太多,切削负荷太大。通常叠板块数不大于表推荐值。

铣FR-4工艺参数