PCB孔塞机理的一些疑问的解答和如何控制都是很多人想要了解的,所以本文就为大家带来这方面的知识。

一、疑问的原因

跟着PCB厂家制造精度的不断提高,PCB印刷线路板厂家制作的的过孔也越来越小。关于机械钻孔量产板来讲,0.3mm直径过孔已是常态,0.25mm乃至0.15mm也是层出不穷。随同孔径减小而来的,是挥之不去的过孔孔塞。小孔被塞后的板子经孔化电镀后,往往将断而未断,电测不能将基测出,最终流入客户端,经高温焊接热冲击乃至拼装后运用中才东窗事发。此刻才仔细反省,为时已晚了!

若是能从制造流程下手,对能够发作孔塞的工序逐个操控,防止孔塞不良的发作,将是质量改进的最佳路径。自己即企图从流程上论述一些孔塞的机理,并给出一些有用的操控手法,以防止或削减孔塞不良的发作。

二、各工序孔塞不良的剖析

我们都知道,PCB厂家在PCB印刷线路板制造与孔处置有关的工序有钻孔、除胶、沉铜、整板电镀、图形搬运、图形电镀几大工序,因而决议了发作孔塞也是这几个工序,我面我们就逐一的介绍。

钻孔

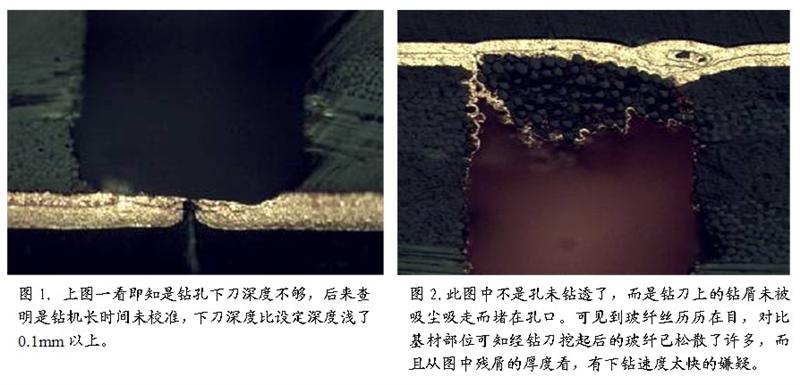

钻孔致使的孔塞首要有以下几类,什物切片图示如下。

孔塞实物切片 图

总结

下面我们来整体的总结一下

虽然有人为钻孔呜不平。但实事务实讲,钻孔仍是孔塞不良的首要发作工序之一,据笔者作的一次统计剖析,发现竟有35%的孔无铜竟来自钻孔致使的孔塞不良。因而钻孔的管控是孔塞不良管控的要点.自己认为,以下几方面是首要管控点:

根据实验成果,而不是以传统的师傅带徒弟式的经历承认合理的钻孔参数(如下刀太快则简单孔塞);

定时调校钻机;

确保吸尘作用;

要知道是钻刀钻在胶带上才将胶渍带入孔内的,而不是胶带自身沾到孔内的。因而,任何时候都不应将钻刀钻到胶带上;

制定有用的断钻刀检测办法;

不少出产厂商在钻孔后进行一次高压空气除尘机吹孔除尘处置,能够推行运用;

沉铜前去毛刺工序应有超声波水洗及高压水洗(压力50KG/CM2以上)。